Основатели бренда CHAMELEON Константин Медведев и Аяз Нурмухамбетов построили свой бизнес всего за два месяца, и уже через девять месяцев текстильный принтер, на который они сделали ставку, принес $70 тыс. прибыли. Молодые предприниматели поделились своим опытом с «Къ».

– Как возникла идея организовать свой бизнес и почему вы выбрали именно текстиль?

– На самом деле, идея родилась достаточно просто. Ранее мы занимались тем, что перепродавали футболки, заказывая их с различных российских сайтов. Это было достаточно прибыльным. И когда от клиентов начали поступать вопросы о характеристиках ткани, размерах изделий – мы задумались, а почему бы нам самим не производить эти футболки. Первоначальную идею сразу расширили – выпускать футболки с различными принтами, которые клиент может сам и заказать. Дело осталось за малым: найти помещение и средства для покупки оборудования, рабочую силу.

– Сколько средств понадобилось для запуска производства и где вы их нашли?

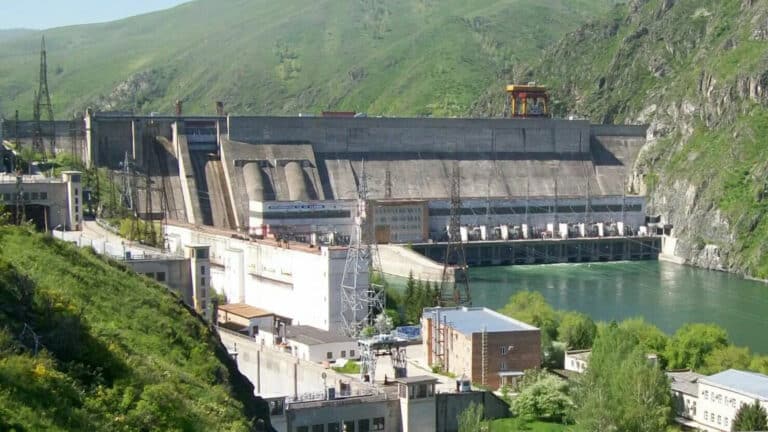

– Всего $30 тыс. С самого запуска до момента продажи бизнеса нам хватило в целом этих средств. Мы обращались в «Даму» (АО «Фонд развития предпринимательства «Даму» – «Kъ»), но, к сожалению, в фонде не поддержали нашу идею. В банке проценты были слишком высокие. Поэтому мы постарались привлечь инвесторов и партнеров. В целом нам удалось собрать «заветные» $30 тыс. Мы составили бизнес-план, рассчитали все расходы, учитывая налоги, зарплату работникам. Производство расположилось в Алматинской области, в Илийском районе. Землю под цех предоставил наш, тогда будущий, партнер – Ширифулин Ренат, у которого в поселке Отеген батыр есть тепличное хозяйство, а часть земли была оформлена под промзону, где мы собственно и расположились. Все началось с проектирования цеха на листочке бумаге. Основная идея ландшафтного дизайна заключалась в создании ощущения загородного домика, где находятся: бассейн, место для барбекю и большая беседка. Внутри домика расположился сам цех.

– Какое количество сотрудников потребовалось нанять и как построен производственный процесс?

– 10 человек оказалось вполне достаточно. У каждого была своя задача, портнихи шили, дизайнер разрабатывал принты. Мы занимались поиском клиентов и рекламой. Основными средствами производства были сам принтер и швейные машинки. Принты наносили методом сублимационной печати, нужны были чернила, ткани и прочее. Футболки шились просто, портнихи получали размеры на заказ и изделие через два часа было готово. Несложным был даже графический дизайн, то есть рисунок, который заказчик хотел видеть в качестве принта. Сложность состояла в нанесении принта на футболку. Как оказалось, это нелегкий процесс, где важны такие факторы, как влажность и температура воздуха в цеху, качество красок, бумаги, на которую ложится печать, температура каландрового термопресса, толщина иглы при шитье изделий и еще много различных тонкостей, о которых мы узнали только при настройке производства.

– Какие еще производственные задачи вам пришлось решать?

– При переносе чернил мы столкнулись с различными проблемами, главной стала сложность сублимационной печати на широкоформатных принтерах – это целая наука, а в Казахстане нет специалистов, работающих в этой области. Нам пришлось познавать все самим по проверенному методу образования – «методом тыка». Чтобы добиться желаемого цвета, мы порой работали ночами, до утра.

– Какие материал и фурнитуру вы использовали?

– Мы отдали предпочтение синтетическим тканям. В сознании большинства из нас синтетика ассоциируется с чем-то дешевым, некачественным и даже вредным. Однако современные технологии не стоят на месте. И сегодняшние синтетические материалы способны развеять этот миф. Одежда из таких тканей лучше «сидит», достаточно удобна, она также пропускает воздух и кожа «дышит». При выборе фурнитуры для наших изделий главный акцент мы сделали на качестве. Мы изучили весь рынок фурнитуры, где перепробовали различные марки молний, но у всех были недостатки, за исключением молний от японского бренда YKK. Познакомились с казахстанским филиалом YKK, где и приобрели качественную фурнитуру. Что касается выбора ниток – это отдельная увлекательная история. Благодаря усердным поискам мы снова смогли добиться желаемого результата и выйти на завод производителя – российский Прядильно-ниточный комбинат имени Кирова – крупнейшее не только в России, но и в Европе предприятие полного цикла по производству швейных, вязальных и вышивальных ниток. Наш конструктор рассказала нам о своем опыте работы со спальными тянущимися нитками, которые отлично подходят для тонкого трикотажа – при растяжении ткани нитки возвращают первоначальную форму. Этими нитками оказались Coats Gramax – это нить из непрерывного текстурированного 100% полиэстерового волокна.

– Вы недолго были владельцами этого бизнеса, почему решили продать его?

– Параллельно мы начали развивать еще несколько различных бизнес-направлений. Поступило выгодное предложение – продать текстильный домик за $100 тыс. И мы решили, что эти деньги позволят нам ускорить развитие в другом направлении. Сейчас мы разрабатываем новый проект «Лучший продукт за 12 недель». Это новая система взаимодействий между компаниями. Строить проект будем в виде бизнес реалити-шоу. Цель – создать коллаборацию из десяти квалифицированных компаний для генерирования нового казахстанского бренда за 12 недель.