Если на заре химического производства азотно-туковый завод, ныне «КазАзот», ежегодно производил около 3 миллионов тонн различных удобрений, то сейчас мощность предприятия рассчитана на выпуск 330 тысяч тонн аммиака и аммиачной селитры в год. Предприятие обеспечивает казахстанских аграриев удобрениями, а также отправляет продукцию на экспорт. Вскоре завод ожидает модернизация, которая позволит увеличить производительность до 400 тысяч тонн в год.

Когда-то Прикаспийский горно-металлургический комплекс (ПГМК) включал в себя 30 предприятий. Сюда входил и азотно-туковый завод (АТЗ), продукция которого отправлялась в десятки стран. Завод был одним из крупнейших в СССР производств сложных азотно-туковых минеральных удобрений. Он был построен в 1969 году. Здесь выпускали различные удобрения – в сутки отправляли больше 100 вагонов. В 90-е годы ПГМК развалился, заводы простаивали, а АТЗ, который еще работал какое-то время, был на грани банкротства из-за большой кредиторской задолженности.

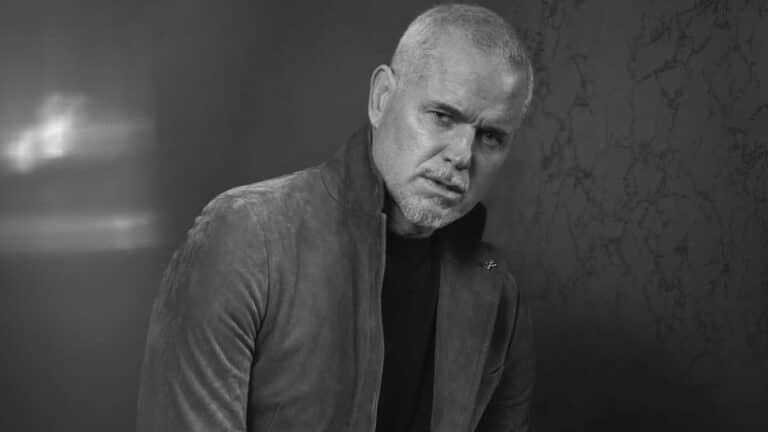

«В то время все заводы стояли, но сотрудникам АТЗ удалось сохранить основные цеха и оборудование. Это помогло выйти из кризиса и вновь запустить производство», – рассказывает «Курсиву» ветеран предприятия, который участвовал в строительстве завода, бывший главный инженер АО «КазАзот» Владимир Башмаков.

В 2005 году состоялась первая попытка реанимировать завод. Российские предприниматели попытались поднять производство, они же присвоили ему имя «КазАзот». Активное развитие предприятия началось в 2012 году, оно перешло в форму акционерного общества и пережило модернизацию. Государство при этом компенсировало процентную ставку при получении кредита, взятого на модернизацию цехов по производству аммиака, азотной кислоты и сложных минеральных удобрений.

«Модернизация прошла в два этапа. Первый включал в себя модернизацию текущего оборудования, которая была необходима для успешного запуска завода, так как многие узлы и оборудование пришли в негодность», – говорит в интервью «Курсиву» генеральный директор АО «КазАзот» Арман Маулешев. На втором этапе завод пошел уже на снижение себестоимости продукции для того, чтобы быть более конкурентоспособным, и взял контракт на недропользование газовым месторождением – газ используется как основное сырье для производства.

Что дальше?

В планах третий этап модернизации, который будет включать в себя строительство новых узлов и цехов, что позволит увеличить объем выпускаемой продукции. Если в 2012 году завод выпускал лишь 100 тыс. тонн аммиака и аммиачной селитры в год, то последние несколько лет здесь производят 330 тыс. тонн продукции. При этом завод работает на предельной мощности. До 2020 года здесь планируется выпускать до 400 тыс. тонн продукции в год. Но для проведения модернизации необходимы инвесторы – сейчас предприятием как раз ведутся их поиски.

К слову, «КазАзот» на сегодняшний день является единственным экспортером аммиака и аммиачной селитры в Казахстане.

«Экспортные поставки сезонны. С марта по сентябрь мы осуществляем поставки только внутри Казахстана. Когда же потребность идет на спад, отправляем на экспорт. Он составляет около 30% от общей выработки – это почти 100 тыс. тонн удобрений в год», – отмечает Арман Маулешев.

Продукцию отправляют в страны СНГ, а также в Венгрию, Литву, Грузию, Украину. Последняя, к слову, является самым крупным импортером казахстанских удобрений.

Чистый доход компании в прошлом году составил 14 млрд тенге. В 2017 году валовая выручка была почти такая же.

«Из-за того что мы работаем на пределе мощности, пришлось сокращать заявки сельскохозяйственного сектора до 60 тыс. тонн в год, хотя потребности только растут. Для этого и собираемся расширять производство. Если мы выйдем на мощность 400 тыс. тонн в год, то прибыль увеличится примерно на 20%», – говорит г-н Маулешев.

«Лисьи хвосты»

С началом каждого летнего сезона на предприятии не прекращаются экологические проверки госорганами. Дело в том, что завод расположен вдоль дороги, которая ведет на загородные пляжи. И актаусцы, проезжая к местам отдыха, активно снимают и выкладывают в Сеть видео оранжевого дыма из трубы завода. Это так называемый «лисий хвост».

«Благодаря этим видео проверяющие буквально живут на нашем заводе, но никаких нарушений не находят. Это нормальная практика для всех химических заводов подобного типа. Именно для этого при проектировании сразу была заложена труба высотой более 100 м. Благодаря этому все уходит сразу в атмосферу и не идет на город», – пояснил генеральный директор завода.

Оранжевый дым, который выглядит устрашающе, по словам руководителя завода, не наносит ущерба окружающей среде. Такой цвет дыма связан с большой влажностью и температурой морской воды, которую используют для охлаждения в цехе по производству слабой азотной кислоты. В прошлом году на предприятии закупили четыре новых теплообменника, и теперь то, что будет выходить из трубы, станет бесцветным и перестанет пугать горожан.