Евразийская Группа в честь 30-летия Независимости Республики Казахстан запускает туры по своим промышленным предприятиям. Первый из них в рамках пилотного проекта прошел на Актюбинском заводе ферросплавов АО «ТНК «Казхром». Компания ЕRG провела его для журналистов и блогеров.

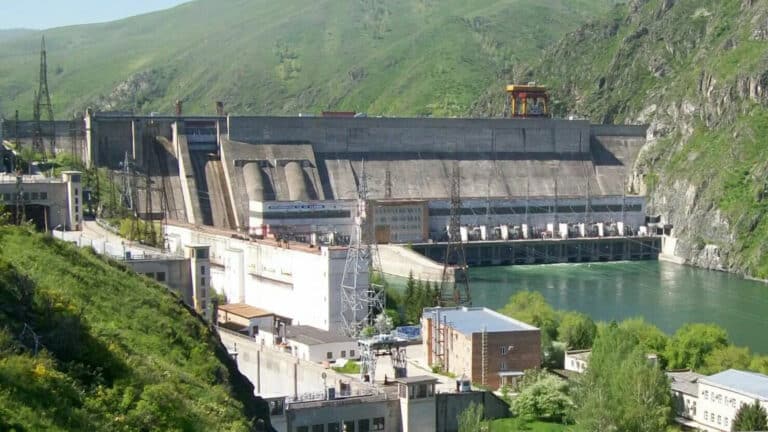

Промышленный туризм довольно популярен в России, Турции и странах Западной Европы. Для нашей страны это новое направление в туризме, и первый в истории Казахстана промышленный тур прошел на АктЗФ. Евразийская Группа планирует организовать маршруты и по другим предприятиям компании в Рудном и Павлодарской области.

Экскурсия рассчитана на полтора часа. Ее основная цель – показать предприятие изнутри, дать туристам возможность увидеть всю производственную цепочку от разгрузки руды до получения товарного металла. И, конечно же, самое главное — увидеть собственными глазами рождение раскаленного феррохрома и укрощение его плавильщиком, прочувствовать всю мощь огненной стихии.

.jpg)

Туристам покажут, как получают металл в старом цехе и новом, самом современном в стране, как перерабатывают отходы предприятия в новом цехе брикетирования компании ERG Recycling, которая входит в состав Евразийской Группы, а также устройство, с помощью которого на заводе за несколько секунд выгружают многотонный вагон.

Маршрут начинается с проходной, где туристы проходят инструктаж по технике безопасности и получают СИЗ – средства индивидуальной защиты: каску, очки, респиратор и светоотражающую жилетку. По желанию туристу выдадут ботинки металлурга. Плюс к этому турист получает специальную гарнитуру, с помощью которой он будет слышать гида даже в самом шумном цехе.

Гидом первой экскурсии стал сам директор АЗФ Жалгасбай Мусабеков.

«Актюбинский завод ферросплавов начинает свою историю с 1943 года. Именно в этом году была построена и запущена первая плавильная печь «Комсомолка». Тогда весь СССР возлагал на АЗФ надежды, все ждали наш металл. Актюбинский ферросплавный – это первенец черной металлургии в стране. Завод с богатой историей, где работали и продолжают работать профессионалы своего дела, инженеры, технологи с металлургическим образованием. Объем производства составляет около 700 тыс. тонн ферросплавов в год. В состав АЗФ входят плавильные цеха №1, 2, 4 и 8 вспомогательных подразделений. Основой завода считается плавильный цех №1, в котором производят высокоуглеродистый феррохром различных марок. В плавильном цехе №2 производят среднеуглеродистый и низкоуглеродистый феррохром. Актюбинский феррохром по праву считается лучшим в мире, так как содержит 59% хрома. А выплавляемый металл марки ФХ-010 с содержанием углерода 0,1% является самым дорогим и используется даже в космической отрасли», – рассказал директор.

В 2021 году Казхром получил серебряную медаль от независимого агентства Ecovadis, специализирующегося на ESG оценке компаний. Компания набрала 60 баллов и вошла в 12% лучших предприятий мировой черной металлургии. Так Казхром стал одной из первых шести компаний во всем мире, получивших статус «Ответственного производителя» от Международной ассоциации производителей хрома.

.jpg)

Рассказывая о печи «Комсомолка», Жалгасбай Мусабеков отметил:

«Эта печь до сих пор работает в первом плавильном цеху. Жива и наш ветеран, участница первой плавки Раиса Плохих. В 17 лет она приехала в Актюбинск из Челябинска. В 1944 году был запущен второй цех. За год работы во время Великой Отечественной войны Актюбинский завод выпустил столько металла, сколько до войны не выпускали во всем Советском Союзе».

Экскурсия для журналистов и блогеров началась с финальной части маршрута – с цеха готовой продукции. Подразделение состоит из двух участков дробления и фракционирования феррохрома, контейнерной площадки, узла рассева мелкого феррохрома, трех узлов упаковки феррохрома в мягкие мешки. Продукция завода поставляется в Россию, Китай, Японию, США, Европу, Южную Корею и в страны СНГ.

На следующем объекте продемонстрирована работа уникального оборудования – вагоноопрокидывателя. Вагонотолкатель подает железнодорожные груженые полувагоны к вагоноопрокидывателю.

.jpg)

После установки вагона оператор дает пуск работе, после чего начинается его разгрузка, которая длится не более двух минут. Завораживающее зрелище: 93-тонный вагон с 69 тоннами руды переворачивается словно пушинка. Разгружаемый материал попадает на решетку приемного бункера, после, проваливаясь через ячейки решетки, заполняет приемные бункера и далее по технологической линии отправляется в четвертый плавильный цех. За сутки разгружается 140 полувагонов.

Пока автобус с туристами ехал к плавильному цеху №2, Жалгас Мусабеков рассказал, что на заводе работают 4,5 тыс. человек, из которых 800 – это женщины: крановщицы, лаборантки, сотрудницы ОТК.

В плавильном цехе №2 семь печей общей мощностью 7 МВт. Здесь работают пять мостовых кранов в горячем пролете и два крана в остывочном пролете. Именно в остывочном пролете установлены стационарные молоты для первичного дробления металла. Это решение позволило облегчить задачу цеха готовой продукции, куда отправляется дробленый металл.

Завораживает вид раскаленного жидкого феррохрома. Но сначала надо отделить шлак, который находится на поверхности в ковше (он легче металла). Температура плавления феррохрома – 1580 градусов по Цельсию. Но для достижения нужной жидкости металл перегревают до 1800 градусов. Только опытный плавильщик может на глаз по цвету искр определить, когда шлак слит, а в ковше остался металл.

В цехе брикетирования ERG Recycling прессуют аспирационную пыль, улавливаемую фильтрами. По сути, эта та же руда, но мелкой фракции. Брикеты возвращают в производство, отправляя в печь.

Наиболее значимым и перспективным считается цех №4 (новый ферросплавный завод). Старт пусконаладочным работам дал Нурсултан Назарбаев в 2014 году. Новый завод состоит из четырех печей постоянного тока нового поколения. Его мощность – 72 МВт. Используется технология плавки в печах постоянного тока, инновационная не только для Казахстана, но и для мировой ферросплавной отрасли. Весь процесс автоматизирован и контролируется с пульта управления, расположенного на высоте 17 метров. Высота производственного комплекса – 28 метров. Здесь нет мостовых кранов. Производственные решения обеспечивают минимальное воздействие на окружающую среду, позволяют утилизировать ферросплавные газ и пыль, значительно снижая количество твердых выбросов.

.jpg)

По завершении тура Жалгасбай Мусабеков рассказал, что в 2024 году планируется строительство утилизационной электростанции на 100 МВт. При производстве феррохрома выделяется СО (угарный газ), который и будет дожигаться до СО2 (углекислый газ). Полученная электроэнергия пойдет на нужды завода.

«Цель данного туристического маршрута – показать жителям и гостям города, что на актюбинской земле есть такое современное производство. Родители, посетившие АЗФ, могут дать совет своим детям идти в производство – это реальный сектор экономики. Мы открыты для всех. Хотим рассказать, какие экологические мероприятия проводим. Живя в Актобе, многие видят завод лишь со стороны. А увидев все собственными глазами внутри предприятия, смогут дать объективную оценку нашей деятельности», – пояснил директор АЗФ.

Подать заявку на участие и побывать на виртуальной экскурсии по предприятиям ERG можно на специальном сайте. Любой желающий может отправиться в самостоятельное путешествие по карьерам, заводам и разрезам Евразийской Группы.

*партнерский материал